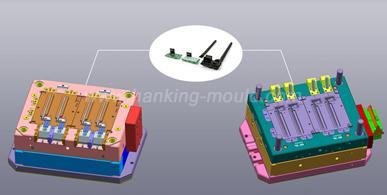

사출 금형 제조

사출 금형 제조업체는 고객의 다양한 요구에 따라 사출 성형 공정, 플라스틱 제품, 사출 금형 생산 등을 제공합니다.

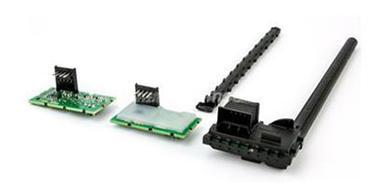

사출 금형은 플라스틱 제품을 생산하는 데 사용되며 플라스틱 제품은 우리 삶의 모든 곳에서 볼 수 있습니다. 거의 모든 제품에는 플라스틱 부품이 필요합니다. 일부 내부 전자 부품은 플라스틱 케이스 보호가 필요하며 일부 제품 껍질은 플라스틱으로 만들어집니다. 제품이 많은 플라스틱 부품으로 구성 될 때 좋은 사출 금형 제조 공장을 찾는 것이 중요합니다.

아마도 당신은 금형 비용에 대해 가장 염려합니다. 사출 금형 제조를위한 장비는 매우 비싸기 때문에 금형 비용은 그리 낮지 않습니다.

사출 금형 제조 공장을 선택하는 방법

1. 완벽한 테스트 표준 및 시스템을 갖춘 제조업체

고객의 요구 사항이 증가함에 따라 금형 제조 및 가공의 어려움도 증가하고 있습니다. 고정밀 금형의 보편적 인 사용 외에도 금형 제조업체는 검사 표준 및 시스템을 완벽하게 갖추어야합니다. 그렇지 않으면 금형의시기 적절한 납품 및 정밀 품질을 보장 할 수 없습니다. 오늘날의 치열한 시장 경쟁뿐만 아니라 제품을 계속 개선하려는 기업의 태도에서 고객이 높은 요구 사항을 갖는 것은 불가피합니다. 끊임없이 기술을 업데이트해야만 시대의 군대에 의해 제거 될 수 없습니다.

2. 공구 제작 팀은 기술 교육을 받았습니다.

오래된 세대의 금형 기술자는 경험이 풍부하고 숙련됩니다. HANKING MOULD는 숙련 된 기술자와 핵심 인재를 중요시하며 채용 된 기술 근로자를위한 체계적인 교육을 실시합니다.

3. 사출 성형 기계 및 금형 장비의 정사이즈 유지 보수

금형 및 사출 성형기는 비교적 비쌉니다. 제조업체가 장비 유지 보수에 대한 인식이 낮고 장비 유지 보수 시스템 프로세스가 완전하지 않은 경우 장기적으로 기계 중단과 같은 문제가 발생하는 것이 매우 일반적입니다. 작업장 생산 공정에서 금형 고장 및 빈번한 금형 수리.

4.사출 금형 제조 비용

전문 금형 제조업체는 비용 관리에서 우수합니다.사출 금형 제조 업체후진 관리 및 미성숙 기술로 인해 인적 및 물질적 자원을 낭비합니다. 그들은 가공 중에 금형을 반복적으로 테스트하고 수정하여 많은 비용을 낭비합니다.

HANKING MOULD는 금형 설계 및 제조 분야에서 다년간의 경험을 보유하고 있으며 기술 및 관리 수준에서 매우 우수한 작업을 수행했습니다. HANKING MOULD에서 만든 금형은 반복적 인 금형 테스트를 필요로하지 않으며 고객에게 비용과 시간을 절약하여 신속하게 생산에 투입 할 수 있습니다.

사출 금형 강철

사출 금형의 각 부분에 사용되는 강철은 다릅니다. 몰드베이스는 일반적으로 중간 탄소강 45 # 또는 50 # 으로 만들어지며 피팅은 고 탄소강으로 가열됩니다. 금형 코어에 사용되는 강은 사전 경화 강철, 열처리 강철 및 거울 강철과 같은 복잡한 구성의 합금강으로 만들어집니다. 다른 국가에서 사용되는 등급은 NAK80, 718, P20, H13, 2344, 2738, S136, 8407 등과 같이 다릅니다.

일반적으로 금형의 품질은 주로 사출 금형 코어의 가공 정밀도와 금형의 반복 된 서비스 수명과 다릅니다. 정밀 가공 장비와 합리적인 금형 구조 설계에 크게 의존합니다. 물론, 사출 금형 제조 리드 타임 또한 매우 중요한 고려 사항입니다. 금형 제조 시간은 금형의 복잡성으로 인해 30 일에서 90 일 사이입니다.

한킹 몰드낮은 인건비, 짧은 금형 제조 리드 타임, 우수한 장비의 장점을 가지고 있으며 고정밀 부품을 처리 할 수 있으며 RFQ 절차를 위해 문의하십시오. 24 시간 내에 견적을 완료 할 수 있습니다.

사출 금형 구조

1. 공동과 코어 삽입

성형 재료의 모양, 구조 및 크기를 제공하는 부품은 일반적으로 캐비티 및 코어 인서트로 구성되며 일부 사출 금형에는 슬라이더, 리프터가 있습니다.

2. 게이팅 시스템

용융 된 플라스틱을 사출 기계의 노즐에서 폐쇄 형 공동으로 인도하는 채널입니다. 보통 주 주자, 매니 폴드, 게이트 및 콜드 우물로 구성됩니다.

3. 가이드 시스템

Th의 정확한 정렬을 보장하기 위해E 캐비티와 코어가 닫힐 때 가이드 시스템은 안내 및 위치 지정 역할을 수행하도록 설정됩니다. 가이드 핀과 가이드 부시로 구성됩니다. 일부 금형은 방출 메커니즘의 부드럽고 안정적인 움직임을 보장하기 위해 이젝터 플레이트에 가이드 부품으로 설치됩니다.

4. 이젝터 시스템

플라스틱 부품 및 게이팅 시스템의 탈모를 실현하는 많은 유형의 장치가 있습니다. 가장 일반적으로 사용되는 탈모 메커니즘에는 이젝터 핀, 스트리퍼 플레이트, 리턴 핀, 스프링 등이 포함됩니다.

5. 코어 당김 메커니즘

측면 구멍이있는 플라스틱 부품의 경우, 배출되고 제거되기 전에 금형을 성공적으로 해체하기 전에 측면 코어 당김 또는 슬라이딩 블록을 먼저 수행해야합니다.

6. 금형 온도 제어 시스템

사출 성형 공정의 금형 온도 요구 사항을 충족시키기 위해서는 금형 온도 조절 시스템 (예: 냉각수, 온수, 온수 및 전기 난방 시스템) 이 필요합니다. 금형 온도를 조정합니다.

7. 벤팅 시스템

주형 공동에서 가스를 부드럽게 배출하기 위해 배출 슬롯은 종종 사출 금형의 분리 표면에 설정됩니다. 이젝터 핀 또는 많은 금형의 다른 움직이는 부분 (예: 슬라이드 블록) 사이의 간극도 배기 역할을 할 수 있습니다.

8. 다른 구조 부품

부품은 금형 구조 (예: 고정 플레이트, A/B 템플릿, 지지 기둥, 지지판 및 연결 나사) 의 요구 사항을 충족시킵니다.

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.