의 사출 성형가정용 금형사출 및 성형 방법입니다. 빠른 생산 속도, 고효율, 자동 작동, 디자인 품종, 복잡한 모양, 크고 작은 크기, 정확한 제품 크기, 쉽게 업데이트 제품 및 복잡한 모양의 장점이 있습니다. 사출 성형은 복잡한 모양 및 기타 성형 가공 분야의 대규모 생산 및 제품에 적합합니다.

특정 온도에서, 완전히 녹은 플라스틱 재료는 나사에 의해 교반되고, 고압으로 금형 캐비티에 주입되고, 냉각 및 응고 된 다음 성형 제품이 얻어진다. 이 방법은 복잡한 모양 부품의 대량 생산에 적합하며 중요한 가공 방법 중 하나입니다.

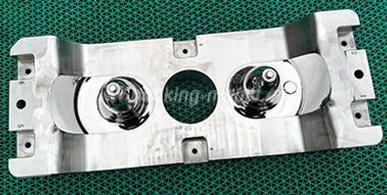

성형 장비 및 금형가족 금형 사출 성형

배럴 온도:

사출 성형 공정에서 제어되는 온도는 배럴 온도, 노즐 온도 및 금형 온도를 포함합니다. 처음 두 온도는 주로 플라스틱의 가소 화 및 흐름에 영향을 미치는 반면 두 번째 온도는 주로 플라스틱의 흐름과 냉각에 영향을 미칩니다. 플라스틱의 각 종류는 다른 흐름 온도를 가지고 있습니다. 같은 종류의 플라스틱의 경우, 흐름 온도 및 분해 온도는 다른 소스 또는 브랜드로 인해 다릅니다. 이것은 다른 평균 분자량 및 분자량 분포에 있다. 다른 유형의 사출 기계에서 플라스틱의 가소 화 과정은 다르므로 배럴 온도의 선택도 다릅니다.

노즐 온도:

노즐의 온도는 일반적으로 배럴의 최대 온도보다 약간 낮으며, 이는 관통 노즐에서 용융 된 재료의 타액 분비를 방지합니다. 노즐의 온도가 너무 낮아서는 안됩니다. 그렇지 않으면 용융물의 초기 설정으로 인해 노즐이 막히게됩니다. 또는 제품의 성능은 금형 공동에 주입 된 초기 설정 재료로 인해 영향을받습니다.

금형 온도:

금형 온도는 제품의 내부 성능과 명백한 품질에 큰 영향을 미칩니다. 금형 온도는 플라스틱의 결정 성, 제품의 크기 및 구조, 성능 요구 사항 및 기타 공정 조건 (용융 온도, 사출 속도, 사출 압력, 성형주기, 등).

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.