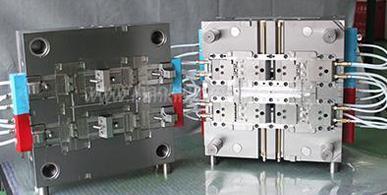

단일 조각 플라스틱 사출 금형 공구가 열리면 가동 금형과 고정 금형이 분리 된 다음 플라스틱 부품을 꺼냅니다. 이를 단일 조각 금형이라고하며 2 판 금형이라고도합니다.

그것은 매우 간단하고 기본적인 플라스틱 사출 금형 툴링입니다. 요구 사항에 따라 단일 공동 또는 다중 공동 사출 금형으로 설계 할 수 있습니다. 그것은 사출 성형에 널리 사용됩니다.

이중 분리 표면 외부 사출 금형은 두 개의 분리 표면을 가지고 있습니다. 단일 피스 외부 사출 금형과 비교하여 이중 분리 표면 사출 금형은 부분적으로 움직일 수있는 중심판 (자동 게이트 보드라고도 함) 을 추가합니다. 게이트, 러너 및 기타 구성 요소와 고정 금형에 필요한 구성 요소가 장착되어 있으므로 3 판이라고도합니다. (움직일 수있는 판, 중앙 판, 고정 판) 사출 금형, 일반적으로 샘플링에 사용됩니다.

단일 또는 다중 공동 사출 금형이 열리면 중앙 플레이트가 고정 된 기둥 가이드 포스트의 고정 플레이트에서 일정 거리 떨어진 곳으로 이동합니다. 그런 다음 주입 시스템 뼈가 두 금형 사이에서 제거됩니다. 2 성분 성형 금형은 복잡한 구조, 높은 제조 비용 및 어려운 부품 가공을 가지며 일반적으로 대형 또는 초대형 플라스틱 제품을 성형하는 데 사용되지 않습니다.

측면 분리 및 코어 당김 조직이있는 사출 성형은 플라스틱 부품에 측면 구멍이나 바닥 절단이있는 경우 옆으로 움직일 수있는 코어 또는 슬라이드를 형성해야한다는 것입니다. 사출 성형이 완료된 후, 움직일 수있는 금형은 먼저 특정 거리 아래로 이동 한 다음 고정 금형에 고정 된 벤딩 핀의 경사 부분은 슬라이드가 바깥쪽으로 이동하도록합니다. 철거 구조의 푸시 로드는 플라스틱 부품이 코어를 자체 형성하도록 푸시 플레이트를 밀어 넣습니다.

선택된 성형 부품의 사출 성형. 플라스틱 부품의 일부 특수 구조로 인해 활성 펀치, 이동식 금형, 이동식 플러그인, 이동식 스레드 코어 또는 링 등과 같은 이동식 금형 부품을 설치해야합니다. 철거 할 때 금형과 플라스틱 부품을 함께 풀고 플라스틱 부품에서 분리 할 수 있습니다.

자동 철거가 필요할 때, 회전 가능한 스크류 코어 또는 링은 금형의 개방 작용 또는 사출 성형기의 회전 메커니즘을 통해 금형에 배치 할 수 있습니다. 또는 나사 코어 또는 링을 구동하여 플라스틱 부품을 회전 한 다음 해제하도록 특수 전송 장치를 설정할 수 있습니다.

비활성 사출 성형 방법은 한 쌍의 활성 채널을 사용하여 단열 및 가열 방법을 말합니다. 사출 성형기 노즐의 공동 사이의 플라스틱은 용융 상태로 유지 된 다음 금형이 기울어지지 않을 때 금형을 꺼냅니다. 전자는 절연 러너 사출 금형이라고하며 후자는 핫 러너 사출 금형이라고합니다.

직각 사출 금형은 코너 형 사출 성형기에만 적합합니다. 다른 사출 금형과 달리 공급 방향은 금형을 열고 닫는 방향에 수직입니다. 주요 흐름 경로는 이동 및 고정 금형 분리 표면의 양쪽에 위치하며 단면적은 일반적으로 안정적이며 사출 성형기에 사용되는 다른 금형과는 다릅니다.

주 흐름 경로의 끝은 사출 성형기를 피합니다. 주 유동 경로의 노즐 및 입구 단부는 마모되고 변형되며, 교체 가능한 활성 채널 삽입이 제공될 수 있다. 대부분의 배출 금형에있는 고정 금형의 배출 메커니즘은 가동 금형의 측면에 설치되어 개방 및 폐쇄 형 시스템에서 배출 장치의 작동에 도움이됩니다.

실제 생산에서는 일부 플라스틱 부품이 모양에 의해 제한되기 때문에, 플라스틱 부품을 금형에서 꺼낼 수 있도록 고정 금형의 측면에 플라스틱 부품을 배치하는 것이 가장 좋습니다. 고정 금형의 한쪽에 배출 조직을 제공해야합니다.

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.