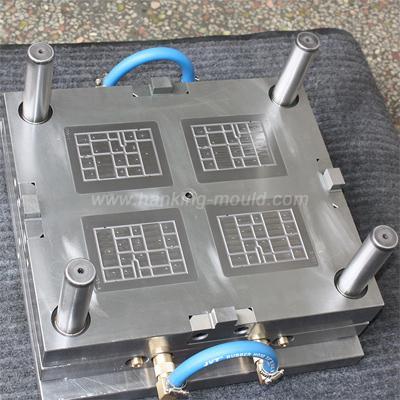

자동차 금형 생산은 육체 노동을 매우 낮은 수준으로 완전히 줄일 수있는 첨단 기술에 점점 더 의존하고 있습니다. 자동차 금형 생산을위한 가장 중요한 요구 사항은 하이 퀄리티 및 짧은 사이클 시간입니다. 대규모 자동차 생산에서 금형 자체의 비용은 금형 사용 비용보다 훨씬 덜 중요합니다.

금형 제조 기술 개발의 초점은 컴퓨터의 응용 프로그램을 강조하는 것이며 점점 더 많은 사람들이 생산 현장에서 컴퓨터로 이동하고 있습니다. 물리적 디자인과 수치 제어 프로그래밍은 수동 실제 생산 및 공작 기계 작동을 대체합니다. 미세 금형 표면 설계 및 정밀 CNC 프로그래밍은 클램프 수리를 크게 줄이고 고정밀 가공은 연구 및 수리를 제거합니다.자동차 금형.

전통적인 기술은 모든 사람들이 자동차 몰드와 같은 단일 조각의 복잡한 모양의 제품에 대한 수공예품을 남겨 두는 것이 불가능하다고 생각하게합니다. 피터를 제거하는 것이 목표이며, 주로 연삭 및 조정 피자를 크게 줄이거 나 완전히 피하는 것을 의미합니다 (조립 피터는 여전히 필요합니다). 이를 실현하려면 높은 품질을 요구합니다.금형 제조 공정.

가공 작업장 현장에는 세 가지 유형의 CNC 가공 라인이 있습니다.

① 교환 가능한 침대가있는 여러 CNC 공작 기계로 구성된 가공 라인;

② 1990 년대 초의 제품이었던 3 차원 창고가있는 무인 유연한 가공 기계 그룹;

③ 거칠고 미세한 가공을위한 통합, 고속, 고정밀, 5 면 머시닝 센터는 최근 몇 년 동안 만 사용되었습니다.

그러므로 어떤 의미에서 더 피터를 제거하는 것은 더 이상 꿈이 아닙니다.

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.