1. 플라스틱 제품 치수는 공차를 벗어납니다.

플라스틱 부품 치수는 공차 범위 (특히 외관 치수) 를 초과합니다. 공차를 벗어난 치수의 이유는 다음과 같습니다.

A. 잘못된 재료가 사용됩니다.

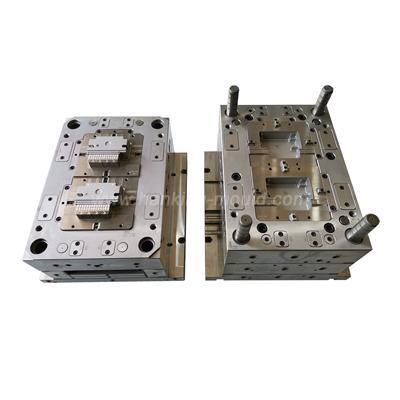

B. 사출 금형 공동 NG의 크기 (잘못된 수축률, 잘못된 처리)

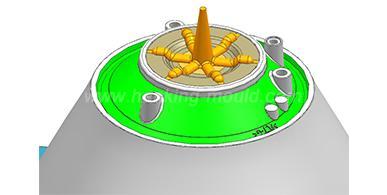

C. 사출 금형 공동의 치수는 괜찮지 만 금형 구조는 불합리합니다 (게이트의 수 또는 위치가 잘못되었습니다, 가열 시스템 또는 가열 실패가없는 금형, 고르지 않은 냉각).

D. 제품 구조는 불합리합니다 (캐비티가 너무 깊고 벽이 너무 얇고 벽 두께가 고르지 않습니다).

E. 공정 매개 변수는 불합리하고 (홀드 압력, 시퀀스 밸브) 사출 성형기 (톤수가 너무 작고 사출 성형 압력이 충분히 크지 않음)

2. 플라스틱 성형 부품은 굽힘, 비틀림, 뒤틀림 및 불균일을 포함합니다.

플라스틱 부품 변형 이유는 다음과 같습니다.

A. 유지 압력이 너무 커서 사출 성형 부품 내부 응력이 너무 커서 부품이 사출 금형에서 꺼진 후 24 시간 내에 변형됩니다.

B. 고르지 않은 냉각은 또한 뒤틀림을 유발합니다.

C. 게이트 위치가 불합리하면 불균일 한 흐름 플라스틱 재료가 발생합니다.

D. 캐비티 고착은 금형 배출 중에 변형을 당깁니다.

E. 금형 공동 변형 (연마 변형).

F. 사출 금형의 배출 구조는 불합리합니다. 이젝터 핀의 위치는 최대 포장력으로 장소에 도달하지 않아 배출 과정에서 부품 변형을 유발합니다.

3. 표면 필링

A. 품질이 좋지 않은 원료.

B. 하나 이상의 재료가 있으며 수지는 녹을 수 없습니다.

C. 재활용 재료가 너무 많습니다.

D. 재활용 재료는 여러 번 재사용 및 분해됩니다.

4. 플라스틱 부분이 불타고 있으며 이유는 다음과 같습니다.

A. 가열 온도가 너무 높습니다 (특히 뜨거운 노즐과 게이트에서).

B. 가열 시간이 너무 깁니다.

C. 금형의 환기가 좋지 않습니다.

5. 플라스틱 성형 부품 색상이 고르지 않으며 이유는 다음과 같습니다.

A. 마스터 배치 비율이 너무 적습니다.

B. 사출 기계 배럴의 나머지 재료는 사용되지 않습니다.

C. 컬러 마스터 배치는 고르지 않게 혼합됩니다.

6. Splay 마크, 제품의 표면 또는 측면에 다른 광택이있는 작은 조각

A. 원료 건조 불량.

B. 최적화 될 사출 성형 매개 변수.

7. 색상 혼합: 제품 표면은 다른 색상과 혼합됩니다.

A. 핫 러너는 청소되지 않았습니다.

B. 배럴은 청소되지 않습니다.

8. 플라스틱 사출 성형 제품에 금이 간다.

A. 너무 많은 노즐 재료가 강도에 영향을줍니다.

B. 금형 캐비티 달라 붙고 당기는 균열.

C. 배출은 불균형 한 원인 균열입니다.

9. 거품은 플라스틱 부품의 내부 또는 표면에 성형 부품을 형성합니다.

두 가지 이유가 있습니다. 용융물의 공기는 불량한 가소 화를 일으키고 과열은 원료 분해를 유발합니다.

10. 이전 제품 후 잔류 재료 잔류 물이 금형 캐비티에 있으며, 이는 다음 성형 제품의 표면에 접착을 유발합니다.

게이트 차단 지점에는 잔류 물, 물질 분말이 있습니다.

11. 부분은 불완전한 채우기입니다.

A. 원료의 유동성 부족, 특히 재료가 섬유 유리를 첨가 할 때.

금형 게이트가 작고 주자가 너무 깁니다.

B. 열악한 배기 및 가스 트랩은 재료가 부족합니다.

C. 플라스틱 사출 성형 부품이 너무 얇기 때문에 채우기가 어렵습니다.

또한 사출 압력이 충분하지 않거나 가열 온도가 너무 낮습니다.

12. 플래시, 즉 제품 또는 다른 영역의 가장자리에 유량 플라스틱이 있다는 것을 의미합니다, 플래시를 일으키는 많은 다른 이유가 있습니다.

A. 플라스틱 물질 독감은 가난합니다.

B. 금형이 잘 맞지 않으며 배기 및 조립 간격이 너무 큽니다.

C. 이별 표면에는 이물질이 있습니다.

D. 분리 표면은 너무 높은 압력과 빠른 클램핑 속도로 인해 변형됩니다.

E. 사출 압력이 너무 커서 잠금 력이 충분하지 않습니다.

13. 수축은 플라스틱 부품의 수축으로 인한 국소 우울증을 의미합니다.

A. 제품의 주 벽 두께가 너무 얇고 뼈 또는 보스 위치가 너무 두껍습니다.

B. 사출 성형 압력이 작고 전체 크기가 작습니다.

C. 고르지 않고 불충분 한 냉각, 일부 지역은 과열 및 큰 수축입니다.

14. 플라스틱 부분은 오목하게 만들어야합니다.

플라스틱사출 금형 공동 또는 코어가 부분적으로 연마되고 부품이 금형에 달라 붙습니다.

배출은 균형이 맞지 않습니다.

15. 스트레스 마크: 뒤쪽 영역, 늑골 영역 등에 해당하는 플라스틱 제품의 표면에 반짝이는 영역이 있습니다.

A. 사출 성형 부품 표면이 너무 매끄럽고 질감이 충분히 깊지 않거나 제품 두께가 균일하지 않습니다. 이로 인해 플라스틱 용융물의 유량이 급격히 증가하여 응력 불균형이 발생할 수 있습니다.

B. 사출 금형 인서트의 피팅이 좋지 않으며 충전 중에 고압을 추가 할 때 약간의 느슨 함이 발생하여 응력이 발생합니다 (예: 바나나 게이트 인서트가 종종 가라 앉은 것처럼 보입니다).

C. 사출 성형 공정 중 이젝터 핀 플레이트의 변형, 이젝터 핀 및 이젝터 블록의 약간의 백 오프 등과 같은 금형 변형 또는 조립 문제.

D. 사출 성형 유지 압력이 너무 높고 금형 온도가 너무 낮으며 재료 온도가 너무 낮습니다.

E. 금형의 일부 영역은 과열되고 (대형 이젝터 핀, 대형 이젝터 블록 및 냉각이없는 대형 리프터) 냉각이 고르지 않으며 수도관이 스트레스 표시에서 너무 멀리 떨어져 있습니다.

16. 플라스틱 제품에는 "가장자리 영역, 버클 영역, 보스 영역 및 드래그 마크 영역" 과 같은 흰색 영역이 있습니다.

A. 버클 영역은 사출 성형 부품 배출 공정 중에 당겨집니다.

B. 불량한 연마, 부분 고착, 약간의 변형, 접착 영역은 흰색으로 변합니다.

C. 배출 위치는 불합리합니다.

D. 이젝터 핀 플레이트가 변형되거나 사출 성형기의 이젝터 로드 길이가 동일하지 않아 토출이 고르지 않습니다.

17. 용접 라인: 서로 다른 방향의 유체는 뜨거운 녹는 동안 선형 흔적을 형성합니다.

A. 용접 중에 온도가 낮습니다.

B. 슬리브 핀이 너무 높아 일부 영역이 너무 얇습니다.

C. 멀티 포인트 게이트는 용접 라인을 생산합니다.

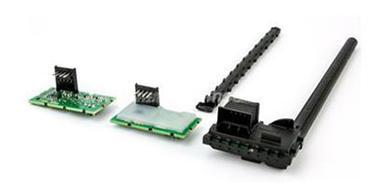

18. 미스 매치: 플라스틱 부분의 인서트 (또는 이젝터 핀, 리프터 등) 가장자리에 고르지 않습니다.

A. 인서트의 불쌍한 조립.

B. 이젝터 핀과 리프터는 위치로 완전히 복귀되지 않습니다.

C. 동일한 평면의 인서트는 별도로 처리되며 치수는 완전히 일치하지 않습니다. (예를 들어, 리브 위치에있는 2 개의 인서트는 각각 방전 가공에 의해 처리됩니다)

19. 드래그 마크: 플라스틱 사출 성형 제품의 측벽과 금형 사이에 마찰이 발생했습니다.

A. 갈비뼈와 기둥 위치의 빈약 한 연마.

B. 금형이 부분적으로 변형되거나 금형 강철이 버로 긁혔습니다.

C. 금형의 초안 각도는 충분하지 않습니다.

D. 플라스틱 부품의 측벽은 거칠다 (스파크 라인, 질감 등).

20. 용융 물질 흐름이 손가락 자국과 유사한 사출 금형 공동에 들어갈 때 금형 공동의 불량한 배기로 인한 흐름 표시 및 공기 표시. (보통 안개, 잡종 및 곡물의 형태로 문 주위에 나타납니다)

A. 주입 게이트는 너무 얇고 작으며 용융 유동성이 좋지 않습니다.

B. 초기 충전 동안, 용융물은 너무 빨리 게이트를 통과하여 직접 몰드 공동에 들어갑니다.

C. 게이트 온도가 너무 낮습니다.

21. 갇힌 공기: 용융 충전 (분리 표면, 리브 위치, 메쉬 위치, 용접 라인 근처 등) 의 끝에서 캐비티 배출이 열악합니다. 그리고 용융물의 공기는 배출 될 수 없으며, 필라멘트, 안개 및 심지어 그을린 마크를 형성합니다.

A. 환기가 없거나 통기가 너무 적거나 배기 홈이 너무 얕습니다.

B. 멀티 포인트 게이트, 융합 라인 근처에 갇힌 공기 (벤팅 인서트, 벤팅 스틸 등).

C. 채우기가 균형을 이루지 못합니다.

D. 재료는 분해하기 쉽습니다.

E. 이젝터 힘이 너무 적으므로 인서트 및 이젝터 구조의 배출이 제한됩니다.

22. 불쌍한 질감: 질감 두께, 질감 깊이, 질감 밀도가 일치하지 않음, 피부 질감 광택이 다릅니다 (밝은, 매트), 피부 질감 스크래치, 일부 질감 누락, 비 피부 질감 영역은 질감입니다.

A. 금형은 텍스처 공정 전에 잘 연마되지 않습니다.

B. 강철 재질이 다릅니다 (고르지 않은 재료 또는 금형은 레이저 용접 등)

C. 부식 시간이 충분하지 않고 필름이 일치하지 않거나 모래 발파가 다릅니다.

D. 금형은 에칭 중에 잘 보호되지 않습니다.

23. 불쌍한 연마

A. 연마 할 때 다이아몬드 페이스트가 충분하지 않고 공구가 표면에 직접 연마됩니다.

B. 깊은 구멍을 닦거나 놓칠 수 없습니다.

C. 유석과 사포는 충분히 좋지 않습니다.

24. 고광택 광택 후 거울 표면은 오렌지 껍질과 물결 모양의 질감을 가지고 있습니다.

A. 강철의 연마 성능가난합니다 (너무 부드럽고 손상되기 쉽습니다).

B. 연마 방향 문제 (오랜 시간 동안 같은 영역에서 연마).

C. 연마 전력이 너무 큽니다.

25. 고광택 플라스틱 제품의 표면에 구덩이가 있습니다.

A. 재료가 문제입니다.

B. 연마 문제: 불순물 입자가 마모되고 금형 표면에 작은 구멍이 남아 있습니다.

C. 강철에는 많은 불순물이 있으며 연마 후 금형 표면에 작은 입자를 볼 수 있습니다.

D. 곰팡이 표면에 녹 반점.

26. 불량 게이트 절단: 게이트가 고르지 않고 튀어 나와 있습니다.

A. 게이트가 너무 두껍거나 게이트가 평평하지 않고 아크 표면을 평평하게 자르기가 어렵습니다.

B. 부품 게이트의 크기가 너무 커서 부품 절단 표면이 고르지 않습니다.

C. 게이트의 플라스틱 두께는 얇고 균열이 쉽습니다.

27. 사출 금형에서 제품을 꺼내는 것은 어렵습니다.

A. 배출 스트로크는 완전히 풀리기에 충분하지 않습니다.

B. 불충분 한 연마, 고착 및 파괴.

C. 재활용 재료, 쉽게 휴식.

D. 언더컷 구조가 있습니다.

E. 연마가 불량하기 때문에 제품의 몰드가 한쪽으로 이탈하여 다른면을 놓을 수 없습니다.

F. 질감이 너무 깊거나 갈비뼈와 보스 위치가 너무 깊고 플라스틱 사출 금형의 초안 각도가 너무 작습니다.

28. 물 누출/물 부족

A. 이젝터 핀, 슬리브, 리프터 구멍 등이 물 더미를 깨뜨립니다.

B. 씰 링 홈은 변형되어 붕괴됩니다.

C. 밀봉 링은 너무 오래 사용하기 때문에 노화되고 금이 간다.

D. 고온에 저항하지 않는 밀봉 링은 고온에서 사용되어 고장이 발생합니다.

E. 플러그가 막히지 않았습니다 (테이프가 너무 적고 접착제가 건조하고 갈라지고 실 크기가 정확하지 않으며 플러그 사양이 일치하지 않아 스레드 손상이 발생합니다).

F. 수로가 서로 연결되어 있으며 구리 구멍의 바닥에 틈이있어 누수가 발생합니다.

G. 금형 단부에 연결된 고온 수도관이 금형 공동으로 누출됩니다.

H. 물 시험 압력이 너무 작아서 누수를 감지합니다.

나. 냉각 채널에는 잔류 물이 있습니다.

29. 용접 마크

A. 용접하기 위해 다른 재료를 사용할 때 용접 표시가 있습니다 (연마 또는 질감 후 그늘과 깊이에 명백한 차이가 있음).

B. 동일한 재료를 사용할 때 용접 영역의 국부적 인 가열로 인해 용접 영역의 강재에도 약간의 표시가 있습니다.

30. 스틸 마크

금형 질감 영역의 강철 재료는 고르지 않으며 많은 불순물을 포함합니다 (대부분의 저비용 강철은 나타나기 쉽습니다). 한킹 몰드는 좋은 품질의 강철을 사용하여이 문제를 피할 수 있습니다.

금형 공장의 경우 고객이 지정한 강철을 사용해야합니다. 고객이 지정하지 않으면 제품 품질 문제를 피하기 위해 양질의 강철도 사용해야합니다.

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.