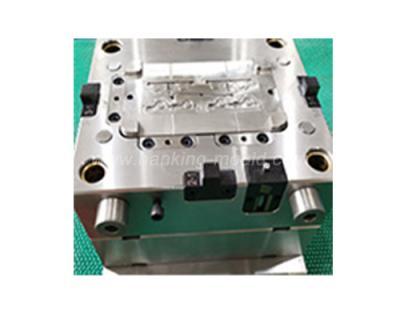

정밀 금형 및 가공프로세스는 다이 처리의 마지막 과정이며, 다이의 품질에 직접적인 영향을 미치는 가장 중요한 과정입니다. 다이 처리 총량의 약 30%-40% 을 차지합니다. 따라서 국내외 전문가들이 높이 평가합니다. 우리 나라에서는 대부분의 과정이정밀 금형 및 가공(선회, 밀링, 대패, 연삭, EDM, WEDM 등) 고도로 자동화되어 있으며, 대부분의 다이 마감은 여전히 수동 가공을 채택하고, 우리 죽기의 발달에 어느 정도 심각한 영향을 미칩니다.

정밀 금형 및 가공부품의 표면 정확성을 보장하기 위해 부품의 표면 거칠기를 줄이는 방법입니다. 현재 일반적으로 사용되는 방법은 수동 연마, 초음파 연마, 화학 및 전기 화학적 연마 등입니다.

이러한 방법 중 수동 연마는 가장 일반적으로 사용되는 마무리 방법입니다. 수동 연마는 유연한 움직임을 가지며 복잡한 공동을 처리 할 수 있지만 동시에이 방법은 높은 노동 강도를 가지고 있습니다. 낮은 생산 효율 및 제품 품질은 보장되지 않습니다. 제품의 품질에서 작업자의 강도에 이르기까지 다른 방법이 좋은 효과가 있지만 다이 캐비티의 복잡성, 다양성 및 불규칙성으로 인해 처리 효율이 크게 향상되었습니다. 이러한 가공 도구가 공작물의 윤곽선을 따라 완전히 처리하기가 어렵습니다. 때로는 공동 공간에 의해 제한되기 때문에 많은 마무리 방법은 일부 필드에서만 자체적으로 포함될 수 있습니다. 널리 대중화하고 사용하는 것은 어렵습니다.

대부분의 다이 제조업체는 다이 설계, 처리 및 어셈블리의 통합, 즉 다이 CAD 소프트웨어 및 리버스 엔지니어링을 사용하여 다이 CAD/CAM/CAE의 통합을 채택합니다. 조립 테스트, 간섭 적시 조정 및 문제없이 처리를위한 가상 현실 시스템 사용; 처리 과정에서, 처리 센터 및 CAD/CAM을 사용하여 전체 프로세스가 수행됩니다. 가공 공정 통합, 즉 부품 가공을 완료하기 위해 공작물을 한 번 설치하여 공작물의 정확성을 보장 할 수 있습니다.

그럼에도 불구하고정밀 금형 및 가공문제는 여전히 세계 문제입니다.

전화:

전화:  이메일:

이메일:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.